قالب گیری دمشی، همچنین به عنوان قالب گیری دمشی توخالی شناخته می شود، یک روش پردازش پلاستیک است که به سرعت در حال توسعه است.در طول جنگ جهانی دوم، فرآیند قالب گیری دمشی برای تولید ویال های پلی اتیلن با چگالی کم استفاده شد.در اواخر دهه 1950، با تولد پلی اتیلن با چگالی بالا و توسعه ماشین های قالب گیری بادی، فناوری قالب گیری دمشی به طور گسترده ای مورد استفاده قرار گرفت.حجم ظروف توخالی می تواند به هزاران لیتر برسد و برخی از تولیدات کنترل کامپیوتری را اتخاذ کرده اند.پلاستیک های مناسب برای قالب گیری دمشی شامل پلی اتیلن، پلی وینیل کلراید، پلی پروپیلن، پلی استر و غیره می باشد. ظروف توخالی به دست آمده به عنوان ظروف بسته بندی صنعتی کاربرد فراوانی دارند.با توجه به روش تولید پاریسون، قالب گیری دمشی را می توان به قالب گیری دمشی اکستروژن و قالب گیری دمشی تزریقی تقسیم کرد.آنهایی که به تازگی توسعه یافته اند، قالب گیری دمشی چند لایه و قالب گیری دمشی کششی هستند.

قالب گیری ضربه ای کششی تزریقی

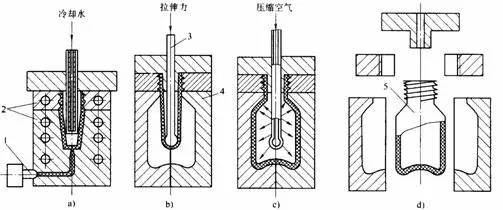

در حال حاضر، فناوری قالبگیری ضربهای کششی تزریقی بیشتر از قالبگیری بادی تزریقی استفاده میشود.این روش قالبگیری بادی نیز قالبگیری بادی تزریقی است، اما تنها کشش محوری را افزایش میدهد، قالبگیری بادی را آسانتر و مصرف انرژی را کاهش میدهد.حجم محصولاتی که با کشیدن و دمیدن تزریقی قابل پردازش هستند بیشتر از دمیدن تزریقی است.حجم ظرف قابل دمیدن 0.2-20 لیتر است و روند کار آن به شرح زیر است:

1. اصل قالب گیری تزریقی همانند قالب گیری تزریقی معمولی است.

2. سپس پاریسون را روی فرآیند گرمایش و تنظیم دما قرار دهید تا پاریسون نرم شود.

3. به سمت ایستگاه کشش برگردانید و قالب را ببندید.میله فشار در هسته، پریسون را در امتداد جهت محوری کشیده، در حالی که هوا را می دمد تا پریسون به دیواره قالب نزدیک شده و خنک شود.

4. انتقال به ایستگاه قالب گیری برای قطعات

توجه - فرآیند کشیدن - دمیدن:

پاریسون قالب گیری تزریقی ← پاریسون گرمایشی ← بستن، کشیدن و دمیدن ← خنک کننده و گرفتن قطعات

نمودار شماتیک ساختار مکانیکی تزریق، کشش و دمش

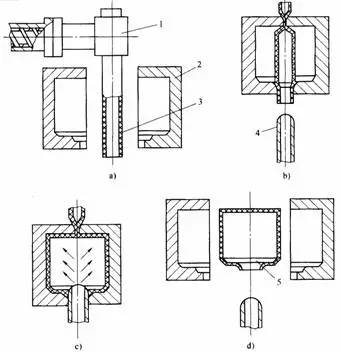

قالب گیری دمشی اکستروژن

قالب گیری دمشی اکستروژن یکی از پرکاربردترین روش های قالب گیری دمشی است.محدوده پردازش آن بسیار گسترده است، از محصولات کوچک گرفته تا ظروف بزرگ و قطعات خودرو، محصولات شیمیایی هوافضا و غیره. فرآیند پردازش به شرح زیر است:

1. ابتدا لاستیک را ذوب کرده و مخلوط می کنیم و مذاب وارد سر دستگاه می شود تا تبدیل به لوله لوله ای شود.

2. پس از اینکه پاریزون به طول از پیش تعیین شده رسید، قالب دمشی بسته می شود و پاریزون بین دو نیمه قالب بسته می شود.

3. دمیدن هوا، دمیدن هوا به داخل پاریسون، بادبزن را باد کنید تا به حفره قالب برای قالب گیری نزدیک شود.

4. محصولات خنک کننده

5. قالب را باز کرده و محصولات سفت شده را بردارید.

فرآیند قالب گیری دمشی اکستروژن:

ذوب ← پاریسون اکسترودینگ ← بستن قالب و قالب گیری دمشی ← باز کردن قالب و قطعه برداری

نمودار شماتیک اصل قالب گیری دمشی اکستروژن

(1 - سر اکسترودر؛ 2 - قالب دمنده؛ 3 - پاریسون؛ 4 - لوله دمنده هوای فشرده؛ 5 - قطعات پلاستیکی)

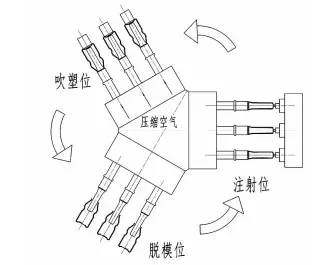

قالب گیری دمشی تزریقی

قالب گیری تزریقی یک روش قالب گیری است که ویژگی های قالب گیری تزریقی و قالب گیری بادی را با هم ترکیب می کند.در حال حاضر، عمدتاً برای بطری های نوشیدنی، بطری های دارو و برخی از قطعات ساختاری کوچک با دقت دمیدن بالا استفاده می شود.

1. در ایستگاه قالب گیری تزریق ابتدا جنین قالب تزریق می شود و روش پردازش مانند قالب گیری تزریقی معمولی است.

2. پس از باز شدن قالب تزریق، سنبه و پاریسون به سمت ایستگاه قالب گیری دمشی حرکت می کنند.

3. سنبه پاریزون را بین قالب های دمشی قرار داده و قالب را می بندد.سپس هوای فشرده را از وسط سنبه به داخل پریسون دمیده و سپس آن را دمیده تا به دیواره قالب نزدیک شده و خنک شود.

4. هنگامی که قالب باز می شود، سنبه به ایستگاه قالب گیری منتقل می شود.پس از خارج شدن قسمت قالب گیری دمشی، سنبه برای گردش به ایستگاه تزریق منتقل می شود.

فرآیند کار دمنده تزریق:

پاریسون قالب گیری دمشی → باز شدن قالب تزریق به ایستگاه دمش فیلم → بسته شدن قالب، قالب گیری دمشی و خنک کننده → چرخش به ایستگاه قالب گیری برای قطعات → پاریسون

نمودار شماتیک اصل قالب گیری بادی تزریقی

مزایا و معایب قالب گیری بادی تزریقی:

مزیت - فایده - سود - منفعت

این محصول دارای استحکام نسبتاً بالا و دقت بالایی است.هیچ اتصالی روی ظرف وجود ندارد و نیازی به تعمیر نیست.شفافیت و پرداخت سطحی قطعات قالبگیری شده با ضربه خوب است.این عمدتا برای ظروف پلاستیکی سخت و ظروف دهانه پهن استفاده می شود.

کمبود

هزینه تجهیزات دستگاه بسیار بالا است و مصرف انرژی نیز زیاد است.به طور کلی، فقط ظروف کوچک (کمتر از 500 میلی لیتر) را می توان تشکیل داد.تشکیل ظروف با اشکال پیچیده و محصولات بیضوی دشوار است.

این که آیا این قالب گیری تزریقی، قالب گیری ضربه ای تزریقی، قالب گیری ضربه ای با اکستروژن باشد، به قالب گیری یک بار و فرآیند قالب گیری دوبار تقسیم می شود.فرآیند قالب گیری یک بار دارای اتوماسیون بالا، دقت بالای سیستم گیره و نمایه سازی پاریسون و هزینه تجهیزات بالا است.به طور کلی، اکثر سازندگان از روش دوبار قالب گیری استفاده می کنند، یعنی ابتدا پاریسون را از طریق قالب گیری تزریقی یا اکستروژن قالب گیری می کنند و سپس پاریسون را در دستگاه دیگری (دستگاه دمنده تزریق یا دستگاه دمنده تزریقی) قرار می دهند تا محصول نهایی را با فشار بالا بریزند. بهره وری تولید.

زمان ارسال: مارس-22-2023