قالب معمولا فقط قسمت حفره ای دارد و پانچ ندارد.سطح قالب معمولاً نیازی به سفت شدن ندارد.فشار ضربه تحمل شده توسط حفره بسیار کوچکتر از قالب تزریق است، به طور کلی 0.2 ~ 1.0MPG، و هزینه کم است.

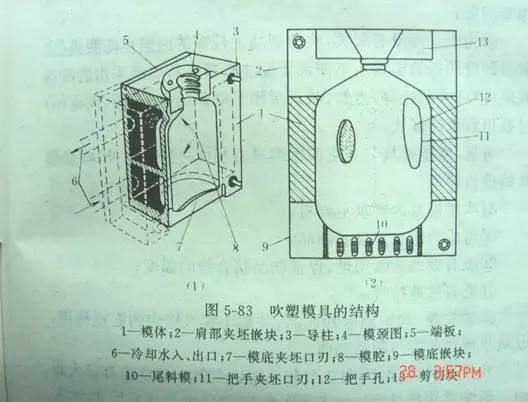

نمودار ساختار قالب دمشی

مواد قالب

به طور کلی، آلیاژ آلومینیوم برای تولید استفاده می شود و مس بریلیم یا آلیاژ پایه مس نیز برای مواد لاستیکی خورنده مانند PVC و POM استفاده می شود.برای قالب هایی با عمر مفید بالاتر، مانند پلاستیک های مهندسی قالب گیری بادی ABS، PC، POM، PS، PMMA و غیره، برای ساخت قالب ها باید از فولاد ضد زنگ استفاده شود.

قالب

نکات کلیدی طراحی قالب

سطح جدایی

معمولاً باید روی صفحه تقارن قرار گیرد تا نسبت انبساط دمشی کاهش یابد.به عنوان مثال، برای محصولات بیضوی، سطح جداسازی روی محور طولانی است و برای محصولات غول پیکر، از خط مرکزی عبور می کند.

سطح حفره

مواد پلی اتیلن باید کمی خشن باشد و سطح ماسه ریز برای خروج اگزوز مساعد است.برای قالبگیری بادی سایر پلاستیکها (مانند ABS، PS، POM، PMMA، نایلون و غیره)، حفره قالب را نمیتوان سندبلاست کرد و شکاف اگزوز را میتوان در سطح جداکننده حفره قالب یا اگزوز ایجاد کرد. سوراخ را می توان روی حفره قالب ایجاد کرد، و قطر سوراخ اگزوز در حفره قالب کلی φ 0.1 ~ φ 0.3، طول 0.5 ~ 1.5 میلی متر.

اندازه حفره

نرخ انقباض پلاستیک ها باید در طراحی اندازه حفره در نظر گرفته شود.برای جزئیات، لطفاً به نرخ های متداول انقباض پلاستیک مراجعه کنید.

لبه برش و شیار دم

به طور کلی، برای پلاستیک های مهندسی قالب گیری ضربه ای و پلاستیک های سخت تر، لبه برش باید از موادی با مقاومت سایش خوب مانند مس بریلیوم، فولاد ضد زنگ و غیره ساخته شود. برای LDPE، EVA و سایر محصولات پلاستیکی نرم، می توان از آلیاژ آلومینیوم عمومی استفاده کرد. .

لبه برش باید با اندازه معقول انتخاب شود.اگر خیلی کوچک باشد، استحکام مفصل را کاهش می دهد.اگر خیلی بزرگ باشد، نمی توان آن را برش داد و لبه گیره در سطح جداکننده بزرگ است.با این حال، یک شیار باطله در زیر لبه برش باز می شود و شیار باطله به گونه ای طراحی شده است که یک زاویه شامل شود.هنگام برش، مقدار کمی مذاب را می توان در مفصل فشرده کرد، بنابراین استحکام اتصال را بهبود می بخشد.

قالب دمنده تزریقی

طراحی با قالب گیری دمشی اکستروژن متفاوت است.تفاوت اصلی این است که قالب تزریق نیازی به برش لبه و شیار دم ندارد.طراحی خالی قسمت دمنده تزریق بسیار مهم است که به طور مستقیم بر کیفیت محصول نهایی تأثیر می گذارد.

قالب تزریق - اصول طراحی پاریسون

1. طول، قطر و طول ≤ 10/1

2. نسبت انبساط دمنده 3/1~4/1 (نسبت اندازه محصول به اندازه پاریسون)

3. ضخامت دیوار 2~5.0mm

4. با توجه به شکل محصول، ضخامت دیواره در جایی که نسبت دمش زیاد است ضخیم تر و در جایی که نسبت دمش کوچک است نازک تر است.

5. برای ظروف بیضوی با نسبت بیضی بیشتر از 2/1، میله هسته باید به صورت بیضی طراحی شود.برای محصولات بیضوی با نسبت بیضی کمتر از 2/1، میله هسته گرد می تواند یک ظرف بیضی تشکیل دهد.

طراحی میله دمنده

ساختار میله دمنده هوا با توجه به ساختار قالب و الزامات محصول تعیین می شود.به طور کلی، محدوده انتخاب قطر سوراخ میله ورودی هوا:

L<1: aperture φ one point five

4> L> 1: دیافراگم φ شش نقطه پنج

200>L>4: دیافراگم φ 12.5 (L: حجم، واحد: لیتر)

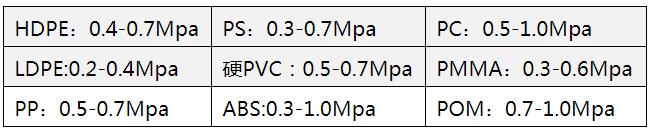

فشار هوا قالب گیری بادی پلاستیکی رایج

زمان ارسال: مارس-22-2023